Електрифікація і автоматизація швидко розвивалися в Китаї.Формовані корпусні автоматичні вимикачі (MCCB) отримали широке застосування для їх хороших функцій перевантаження і захисту від короткого замикання.

1.Передумови:

Електрифікація і автоматизація швидко розвивалися в Китаї.Формовані корпусні автоматичні вимикачі (MCCB) отримали широке застосування для їх хороших функцій перевантаження і захисту від короткого замикання. MCCB, як найосновніші захисні прилади, відрізняються широким застосуванням, широким асортиментом різновидів і компактною і складною структурою. У минулому конструктори і виробники електроприладів часто вважали за необхідне виготовляти прототипні деталі за допомогою обробки силіконового покриття і обробки з ЧПУ, а також проводити перевірку і випробування на етапі проектування і розробки нових виробів, що вимагало б тривалого циклу обробки і високих витрат, і стало б серйозною проблемою, якщо щороку потрібно було розробляти десятки або сотні нових виробів. Представлений нижче випадок з кінцевим споживачем TPM3D.

2.Профіль клієнта:

Замовник є всесвітньо відомим постачальником розумних енергетичних рішень, а його продукція включає дистриб'юторів електроенергії, кінцеві прилади, прилади для управління двигунами та захисту, промислову автоматизацію тощо. При щорічних продажах, що перевищують 80 мільярдів юанів, компанія працює в більш ніж 140 країнах і регіонах. Цей замовник поєднує лазерну агломераційну систему TPM3D P360 з PPS для її досліджень і розробок і дослідного виробництва різних низьковольтних електроприладів.

3.Розробка продукту:

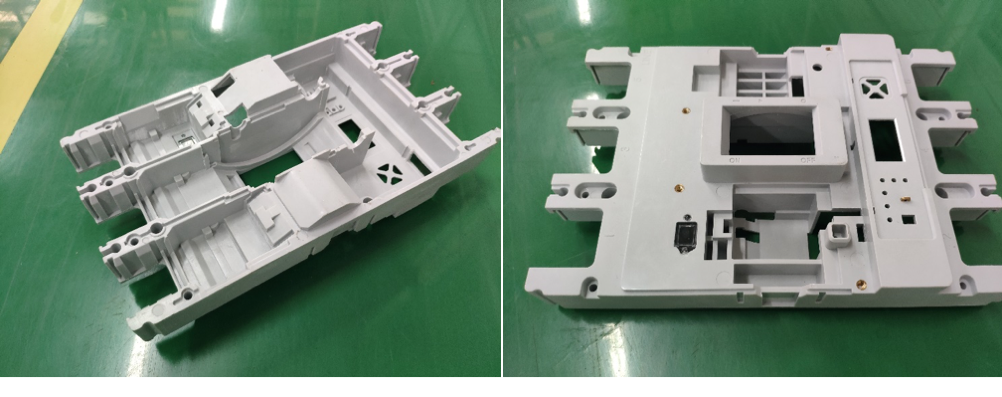

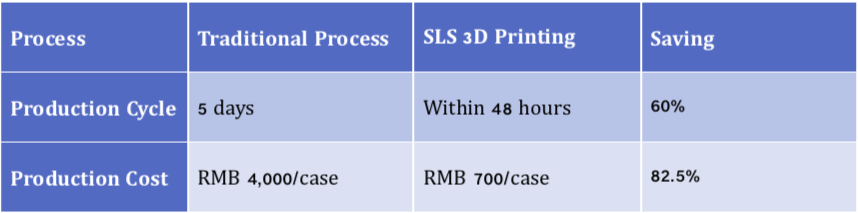

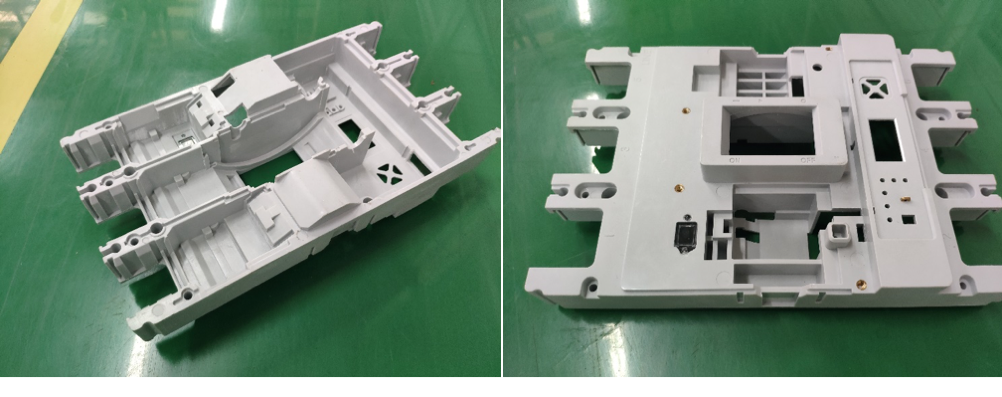

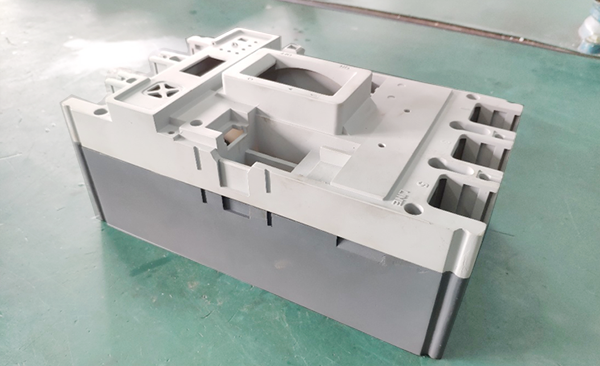

Замовник щороку розробляє та випускає понад 10 000 нових одиниць електротехнічної продукції. В даний час його основна продукція, надрукована за допомогою TPM3D P360, включає в себе корпуси для формованих автоматичних вимикачів та інших конструктивних деталей.

Після того, як зразок буде надрукований, замовник проведе перевірку збірки і функціональні випробування. Точність перевірки збірки необхідна для досягнення ±0,2 мм. Функціональні випробування в основному включають: випробування на міцність, випробування на тривалу затримку, випробування на ізоляцію тощо. Прийнятий матеріал - 30% скляна намистина, армована нейлоном 12 (Precimid1172Pro GF30) TMP3D, який відрізняється відмінною міцністю і ударостійкістю. За словами замовника, матеріали можуть відповідати тестовим вимогам з точки зору механічних властивостей і ізоляції. Крім того, температура термічної деформації матеріалу досягає 184,4°C, а друковані корпуси можуть бути випробувані, не деформуючись у термостаті при 80°C протягом 4 годин, що відповідає вимогам тривалого випробування на затримку. В цілому корпуси формованих вимикачів, надрукованих за технологією SLS, стоять на одному рівні з традиційними литтям під тиском деталями.

4.Екологічно чисті:

Купуючи систему лазерного спікання P360, замовник також налаштував станцію обробки деталей та порошку (PPS), яка була запущена в 2018 році TPM3D, першою в Азії, інтегрувала очищення деталей, переробку порошку, змішування, подачу, подачу та збір порошку, вирішила такі проблеми, як витрачання часу, забруднення та безпека при експлуатації робочої сили. PPS пройшла національний стандарт для пилозахищеної зони 22 та міжнародної сертифікації CE і отримала високе визнання за свою кращу продуктивність у забезпеченні безпеки користувачів.

5. Зниження витрат та підвищення ефективності:

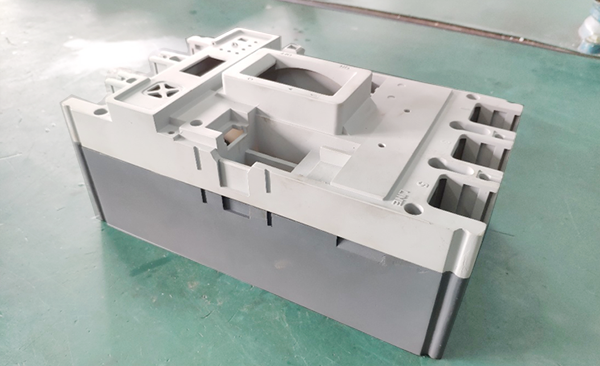

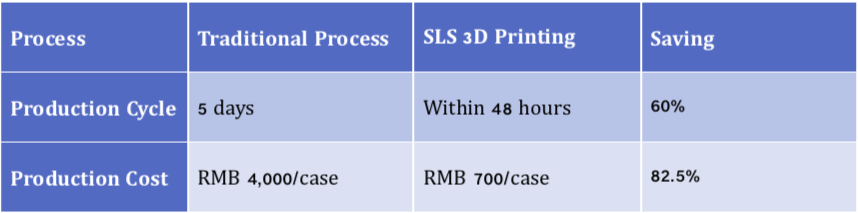

До впровадження системи SLS 3D-друку замовник прийняв обробку з ЧПУ або аутсорсингову обробку силіконового покриття, на отримання тестових деталей якої пішло щонайменше 5-6 днів. Після того, як у виробництво була запущена лазерна агломераційна система P360, зразки могли бути отримані і випробувані всього через 48 годин, заощаджуючи час більш ніж на 60%. У минулому аутсорсингова обробка справ коштувала близько 4,000 юанів / комплект. За допомогою технології SLS 3D-друку вартість можна контролювати за 700 юанів/комплект, що є зниженням більш ніж на 80%. При високій швидкості використання в даний час обладнання замовника може друкувати в середньому 2-3 повних камери на тиждень. Крім того, за словами замовника, він може заощадити близько 700 000 юанів на рік, тим самим краще знижуючи витрати і підвищуючи ефективність.

Порівняння вартості та циклу між традиційним процесом та sls 3D-друком:

«Система P360 від TPM3D зручна і швидка; ППС зменшує ручне втручання при досягненні високої ефективності обробки деталей і порошку. Рішення економить час і витрати і забезпечує охайність і безпеку навколишнього середовища».

——Зворотній зв'язок від замовника

Електрифікація і автоматизація швидко розвивалися в Китаї.Формовані корпусні автоматичні вимикачі (MCCB) отримали широке застосування для їх хороших функцій перевантаження і захисту від короткого замикання. MCCB, як найосновніші захисні прилади, відрізняються широким застосуванням, широким асортиментом різновидів і компактною і складною структурою. У минулому конструктори і виробники електроприладів часто вважали за необхідне виготовляти прототипні деталі за допомогою обробки силіконового покриття і обробки з ЧПУ, а також проводити перевірку і випробування на етапі проектування і розробки нових виробів, що вимагало б тривалого циклу обробки і високих витрат, і стало б серйозною проблемою, якщо щороку потрібно було розробляти десятки або сотні нових виробів. Представлений нижче випадок з кінцевим споживачем TPM3D.

Тип формованого корпусу автоматичного вимикача

2.Профіль клієнта:

Замовник є всесвітньо відомим постачальником розумних енергетичних рішень, а його продукція включає дистриб'юторів електроенергії, кінцеві прилади, прилади для управління двигунами та захисту, промислову автоматизацію тощо. При щорічних продажах, що перевищують 80 мільярдів юанів, компанія працює в більш ніж 140 країнах і регіонах. Цей замовник поєднує лазерну агломераційну систему TPM3D P360 з PPS для її досліджень і розробок і дослідного виробництва різних низьковольтних електроприладів.

Лазерна агломерація TPM3D P360 +PPS

3.Розробка продукту:

Замовник щороку розробляє та випускає понад 10 000 нових одиниць електротехнічної продукції. В даний час його основна продукція, надрукована за допомогою TPM3D P360, включає в себе корпуси для формованих автоматичних вимикачів та інших конструктивних деталей.

формований автоматичний вимикач, розроблений за технологією SLS

Інші конструктивні частини

Після того, як зразок буде надрукований, замовник проведе перевірку збірки і функціональні випробування. Точність перевірки збірки необхідна для досягнення ±0,2 мм. Функціональні випробування в основному включають: випробування на міцність, випробування на тривалу затримку, випробування на ізоляцію тощо. Прийнятий матеріал - 30% скляна намистина, армована нейлоном 12 (Precimid1172Pro GF30) TMP3D, який відрізняється відмінною міцністю і ударостійкістю. За словами замовника, матеріали можуть відповідати тестовим вимогам з точки зору механічних властивостей і ізоляції. Крім того, температура термічної деформації матеріалу досягає 184,4°C, а друковані корпуси можуть бути випробувані, не деформуючись у термостаті при 80°C протягом 4 годин, що відповідає вимогам тривалого випробування на затримку. В цілому корпуси формованих вимикачів, надрукованих за технологією SLS, стоять на одному рівні з традиційними литтям під тиском деталями.

Перевірка збірки

4.Екологічно чисті:

Купуючи систему лазерного спікання P360, замовник також налаштував станцію обробки деталей та порошку (PPS), яка була запущена в 2018 році TPM3D, першою в Азії, інтегрувала очищення деталей, переробку порошку, змішування, подачу, подачу та збір порошку, вирішила такі проблеми, як витрачання часу, забруднення та безпека при експлуатації робочої сили. PPS пройшла національний стандарт для пилозахищеної зони 22 та міжнародної сертифікації CE і отримала високе визнання за свою кращу продуктивність у забезпеченні безпеки користувачів.

чисте і охайне середовище,

5. Зниження витрат та підвищення ефективності:

До впровадження системи SLS 3D-друку замовник прийняв обробку з ЧПУ або аутсорсингову обробку силіконового покриття, на отримання тестових деталей якої пішло щонайменше 5-6 днів. Після того, як у виробництво була запущена лазерна агломераційна система P360, зразки могли бути отримані і випробувані всього через 48 годин, заощаджуючи час більш ніж на 60%. У минулому аутсорсингова обробка справ коштувала близько 4,000 юанів / комплект. За допомогою технології SLS 3D-друку вартість можна контролювати за 700 юанів/комплект, що є зниженням більш ніж на 80%. При високій швидкості використання в даний час обладнання замовника може друкувати в середньому 2-3 повних камери на тиждень. Крім того, за словами замовника, він може заощадити близько 700 000 юанів на рік, тим самим краще знижуючи витрати і підвищуючи ефективність.

Порівняння вартості та циклу між традиційним процесом та sls 3D-друком:

«Система P360 від TPM3D зручна і швидка; ППС зменшує ручне втручання при досягненні високої ефективності обробки деталей і порошку. Рішення економить час і витрати і забезпечує охайність і безпеку навколишнього середовища».

——Зворотній зв'язок від замовника