Підвищення ефективності завжди було однією з рушійних сил інновацій та прогресу. З тих пір, як німецька компанія FEIN зробила перший в світі ручний електричний дриль постійного струму в 1895 році, корпуси були виготовлені з алюмінієвого сплаву і термопласта, щоб зробити електричні свердла легшими і більш ефективними.

Перше в світі ручне буріння постійного струму

У наш час користувачі висувають більш високі вимоги: електроінструменти повинні бути не тільки ефективними, легкими, модними і приємними на вигляд, але і бути в безпеці одночасно. Для того, щоб скоротити цикл досліджень і розробок, вивести нові ідеї і скористатися ринковими можливостями, виробники переключили свою увагу на нову технологію: технологію SLS 3D-друку. У порівнянні з традиційною обробкою з ЧПУ, SLS 3D-друк, будучи нечутливим до складності моделей, не вимагає складних процедур програмування. При наявності тривимірної моделі вона може бути надрукована і цілісно сформована. Крім того, в порівнянні з процесом лиття під тиском, технологія SLS дозволяє досягти високої точності, заощаджуючи при цьому високу вартість потоплення штампів на ранній стадії проекту. Друковані корпуси, схожі на деталі лиття під тиском, також мають хорошу механічну міцність і довговічність і можуть бути випробувані безпосередньо після установки інших компонентів. Нарешті, в порівнянні з іншими технологіями 3D-друку, такими як FDM і SLA, технологія SLS має більш високу ефективність друку і меншу вартість для деталей, що укладаються, і може безпосередньо утворювати різні композитні полімерні матеріали, такі як композитні нейлонові матеріали зі скляним бісером або алюмінієвою пудрою, що особливо підходить для швидкого серійного виробництва прототипів електроінструменту.

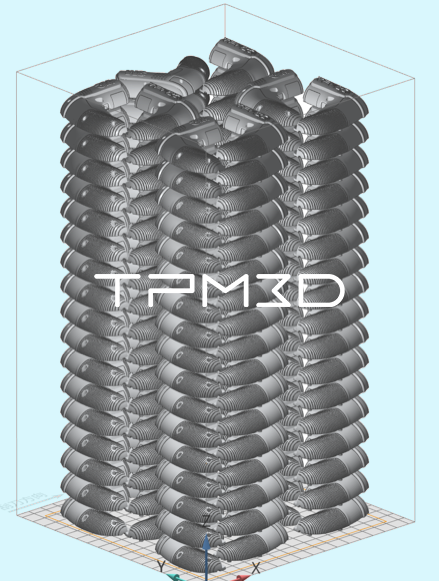

Швидке масове виробництво за рахунок укладання

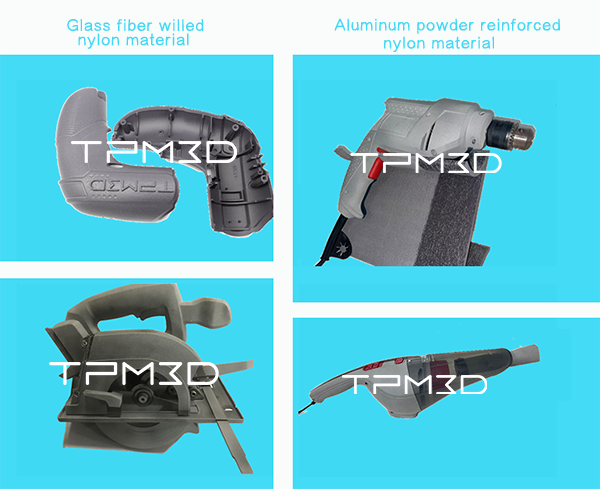

TPM3D, як професійний виробник промислового обладнання для 3D-друку SLS, також встановлює більшу присутність на ринку електроінструментів. TTI &CROWN, які є всесвітньо відомими постачальниками електроінструментів у сфері декорування та будівництва будинків, усі використовують обладнання для 3D-друку SLS від TMP3D для досліджень та розробок продукції. Тим часом TPM3D постійно розробляє матеріали і вивчає сфери застосування: Широко використовується Precimid1172Pro GF30 BLK, сіро-чорний скляний армований нейлоновий матеріал. Володіючи високою термостійкістю, міцністю на вигин і ударною міцністю, він дуже підходить для реальних умов роботи електричних інструментів, таких як вібрація, тепло і тертя. Крім того, при відмінній точності друку і довговічності цей матеріал може бути виконаний на частини, які можна використовувати тривалий час.

Потужності TPM 3D з виробництва електроінструменту

Іншим широко використовуваним матеріалом є армований нейлоновим матеріалом з алюмінієвої пудри (Precimid1171Pro AF40), який є композитним матеріалом, що складається з білого нейлону 12 порошку, змішаного з 40% сірою алюмінієвою пудрою. Цей матеріал не тільки володіє хорошою тепло- і ударостійкістю, але і володіє високою твердістю і хорошою оброблюваністю. Крім того, модель має металево-фактурну поверхню, яка може добре імітувати появу електроінструментів.

При застосуванні в НДДКР і проектуванні електроінструментів технологія 3D-друку TPM3D SLS надає конструкторам більше тестових зразків за меншими витратами в більш короткому циклі для функціональної перевірки і перевірки точності, допомагаючи дизайнерам виявити дефекти і недоліки продукту в найкоротші терміни, а також швидко завершити ітераційний процес модифікації, виготовлення і повторного тестування протягом 48 годин, що значно скорочує цикл досліджень і розробок нової продукції, знижує собівартість обробки, покращує можливості R&D компанії і реалізує зниження витрат і підвищення ефективності.